众所周知,质量是工厂的生命线,质量管理也成为了全面推进企业发展的重要组成部分。现在人人都在讲质量,真可谓“质量意识”遍地开花。对于质量,我们不光要心动,更重要的是行动。本篇文章,将带大家走进KTC的质量管理岗位,带大家了解他们是如何行动起来进行质量管控的。

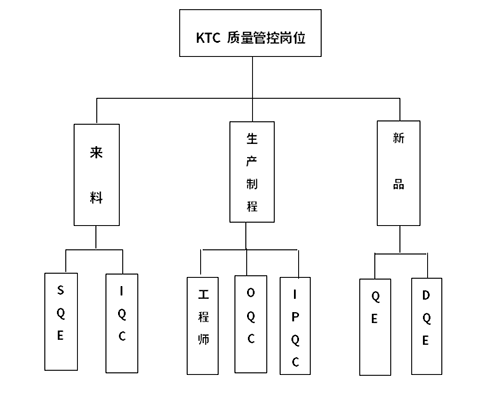

一、KTC质量岗位介绍

首先给大家介绍一下KTC的质量管控岗位,主要有以下3大类:来料质量管控岗位、生产制程质量管控岗位、新品质量管控岗位。那么这些岗位的具体工作职责又有哪些呢? 别着急,跟我一起继续往下看吧!

来料质量管控岗位

SQE,即供应商质量工程师,主要工作内容包括:

(1)推动供应商内部质量改善:成立质量改善小组、供应商4M变更管控,材料异常的处理及成效的确认、材料质量目标达成状况的改善及检讨等;

(2)执行SQM的系统程序文件:供应商评价、供应商定期审核、辅导等;

(3)报表执行:供应商等级评比、供应商质量会议召开、8D报告跟进确认及问题闭环跟进等。

IQC,即来料质量控制,主要工作内容包括:

(1)对供应厂商所送货物,按照验收检验(技术)标准及作业指导书,用测量设备进行检验;

(2)对检验过程中发现的质量问题,以及对生产和市场反馈的重大物料质量问题进行跟踪处理;

(3)统计来料接收、检验过程中的质量数据,以周报、月报形式反馈给相关部门,作为供应商的来料质量控制和管理的依据。

生产制程质量管控岗位

OQC工程师,即出货质量控制工程师,主要工作内容包括:

(1)新机型、新材料试投品质标准、工艺流程的梳理、试投问题点的整理收集;

(2)品质周报、月报数据统计分析并主导会议检讨改善;

(3)异常问题跟进改善,建立客户机型品质履历;

(4)拟定品质培训资料,主导对质量检查员培训;

(5)制程品质数据监控及KPI考核;

(6)车间工艺检查。

OQC,即出货质量控制,主要工作内容包括:

(1)产品首件检验并形成记录;

(2)成品抽检并形成记录;

(3)产品返工作业跟踪、监督和重新抽检并形成记录;

(4)核对客户特殊要求,提供抽检数据与报表等;

(5)客户验货配合。

IPQC,即制程控制,主要工作内容包括:

(1)产前工作及物料投入的核对确认;

(2)制程工序作业巡检并形成记录:物料,工具,辅料,方法,人员,环境确认;

(3)及时反馈异常避免造成批量性不良,并跟踪分析改善结果;

(4)提供生产制程不良记录,并完成相关品质报表。

新品质量管控岗位

QE,即质量工程师,主要工作内容包括:

(1)参与新机型、新模组3D图档及手板样机的评审;

(2)新机型、新模组、新结构测试计划、QC工程图及检验规范的制定;

(3)项目资料审核确定,试投结论发文;

(4)客户试产测试标准及检验标准的确定;

(5)主导产品试投上线及试投问题点闭环跟踪,收集测试报告;

(6)主导量产前的评审会议及售后品质异常的跟进;

(7)协助SQE及IQC辅导供应商品质改善。

DQE,即设计质量工程师,主要工作内容包括:

(1)对试验机器进行试验前后的检验及测试;

(2)对各测试员与QC检验员进行技术指导;

(3)安排、登记、实施及存档试验计划;

(4)对试验结果进行判定及试验报告输出。

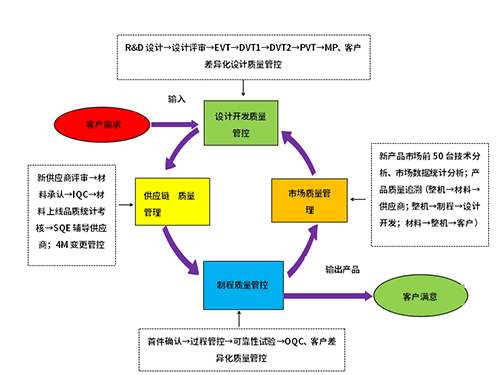

二.KTC质量管理流程

学习完质量岗位的相关工作职责,大家不难发现:设计开发质量管控、供应链质量管理、制程质量管控、市场质量管理等环节的正常运转,离不开每一位质量岗位人员的努力。从输入客户需求到输出产品,这其中每一个流程都相辅相成、环环相扣。人人做好事前预防、事中控制、事后回顾,产品质量水平才能更上一层楼!

看完以上介绍,相信大家对KTC的质量岗位及质量管控流程也有了更深刻的了解!细节决定成败,质量决定命运!让我们齐心协力,把对质量的心动付之于行动吧!